- Dom

- >

- Aktualności

- >

- Moc wielokąta

- >

Moc wielokąta

2022-12-05 14:32Spojrzenie na modułowy system oprawek Coromant Capto.

Chwytać, chwytać, chwytać. To są definicje łacińskiego słowa capto. Modułowość, uniwersalność i powtarzalność definiują system oprawek narzędziowych Coromant Capto opracowany przez Sandvik Coromant Co.

Ken Andersson, który od tego czasu wycofał się z produkcji narzędzi i obecnie buduje łodzie, wynalazł Coromant Capto. Sandvik Coromant ukończył pierwszy prototyp w 1989 roku i zaprezentował pełną wersję na targach IMTS 1990 w Chicago. Od tego czasu Coromant Capto wkroczył do branży dzięki sprzedaży Sandvik Coromant i jej różnych licencjobiorców i został przyjęty w 2008 roku jako norma ISO (26623) dla systemów mocowania narzędzi, kiedy wygasł patent firmy i ustała potrzeba licencjonowania. Certyfikat ISO oznacza, że żaden producent nie może sprzedawać oprawek Coromant Capto, które nie są zgodne ze specyfikacjami normy.

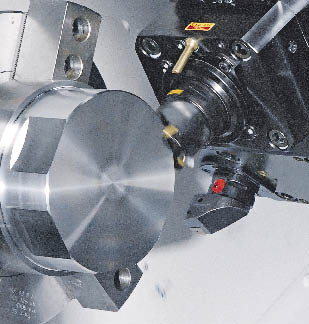

Dzięki uprzejmości Sandvik Coromant

Dostosowane do obrabiarek uchwyty mocujące Coromant Capto (MACU) firmy Sandvik Coromant do tokarek są odpowiednie do zastosowań związanych z toczeniem i frezowaniem.

„Kiedy patent się skończył, nie chcieliśmy, aby ludzie tworzyli wersję o niższej jakości, aby zaczęła sprawiać problemy tym, którzy mieli Coromant Capto” — powiedział Chris Mills, krajowy kierownik ds. portfela w Sandvik Coromant, Fair Lawn, NJ „Chcieliśmy zapewnić, że jeśli ktoś to zrobi, a każdy jest mile widziany, wszystkie tolerancje są dokładnie takie same jak w oryginale. Opracowaliśmy tę certyfikację, aby upewnić się, że nikt nie może zmienić projektu, i to właśnie zapewnia certyfikacja ISO”.

Trójkątny kształt wielokąta Coromant Capto odróżnia go od innych oprawek narzędziowych. „Dlaczego modułowy system oprawek narzędziowych musi być okrągły?” — zapytał Andersson. „Odkryłem, że trójboczny wielokąt zapewnia doskonałą stabilność”.

Według Sandvik Coromant wielokątny stożek zapewnia automatyczne centrowanie promieniowe i równomierny nacisk wokół złącza, umożliwiając powtarzalność w granicach 2 μm.

Wielokąt zapewnia również przenoszenie momentu obrotowego z wrzeciona obrabiarki na narzędzie skrawające bez konieczności stosowania rowków klinowych. „Uchwyt CAT lub BT ma na kołnierzu rowki wpustowe, które przenoszą moment obrotowy” — powiedział Andreas S. Weber, prezes Rego-Fix Tool Corp., Indianapolis. „Ponieważ ma kształt wielokąta, oprawka [Coromant] Capto nie może obracać się wewnątrz wrzeciona, więc cały możliwy do przeniesienia moment obrotowy wrzeciona jest przenoszony na cały stożek oprawki [Coromant] Capto”.

Rego-Fix oferuje monoblokowe oprawki narzędziowe Coromant Capto z systemami tulei zaciskowych ER i powRgrip. „Produkty zostały wybrane tak, aby oferować najpopularniejsze produkty Rego-Fix do obrabiarek wielozadaniowych z interfejsem [Coromant] Capto” — powiedział Peter Tester, prezes i dyrektor generalny Rego-Fix AG, Tenniken, Szwajcaria.

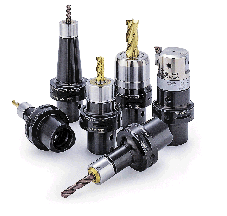

Dzięki uprzejmości Rego-Fix

Oprawka Coromant Capto z tuleją zaciskową PowRgrip firmy Rego-Fix.

Oprócz tego, że ma trzy boki, wydrążony wielokąt ma zbieżność 1:20, czyli 1,4°. Dzięki Coromant Capto wiele wersji nie stanowi problemu. „Istnieje tylko jedna wersja”, powiedział Tester, „nie wersje od A do T, jak HSK”.

Jedna wersja jest obecnie dostępna w sześciu rozmiarach: C3 (kołnierz o średnicy 32 mm), C4 (40 mm), C5 (50 mm), C6 (63 mm), C8 (80 mm) i C8x (wielokąt C8 o średnicy 100 mm. kołnierz). Nowy rozmiar C10, średnica 100 mm. kołnierz z większym wielokątem niż C8, zostanie wprowadzony 1 marca.

Funkcja szybkiej wymiany

Złącze Coromant Capto było początkowo akceptowane w tokarkach ze względu na możliwość szybkiej wymiany narzędzi — Sandvik Coromant twierdzi, że nawet 5 do 10 razy szybciej niż narzędzia konwencjonalne — z mocowaniem przypominającym wałek rozrządu. „Zaciskanie i odkręcanie głowic skrawających wymaga ćwierć obrotu klucza” — powiedział Brent Godfrey, specjalista ds. produktów Sandvik Coromant w zakresie systemów narzędziowych. „Na przykład po przestawieniu narzędzi w tryb offline można dosłownie zmienić narzędzie i ponownie rozpocząć cięcie w ciągu 30 sekund”.

Według firmy Sandvik Coromant narzędzia konwencjonalne, takie jak narzędzia z trzonkami, stanowią około 87 procent światowego rynku centrów tokarskich. Narzędzia szybkiej wymiany obejmują resztę, ale ich użycie jest coraz częstsze. Według Millsa, w kategorii produktów szybkozmiennych Coromant Capto i Kennametal KM mają po 43 procent udziałów w USA.

Ale system złączy Coromant Capto nadaje się nie tylko do toczenia. „Głównym powodem, dla którego zaprojektowano Coromant Capto, było posiadanie systemu, który nadawałby się zarówno do toczenia, frezowania, jak i wiercenia”, powiedział Mills.

Kiedy około 2000 roku maszyny wielozadaniowe, czyli frezarko-tokarskie, zaczęły zyskiwać na popularności, Coromant Capto wkroczył do tego segmentu obróbki skrawaniem. „Prawdopodobnie Coromant Capto został zaprojektowany nieco wcześniej, ponieważ tak naprawdę była to obrabiarka wielozadaniowa, która wymagała złącza, które nadawałoby się zarówno do toczenia, frezowania, jak i wiercenia” — powiedział Mills.

Dzięki uprzejmości firmy BIG Kaiser

Wybór narzędzi Coromant Capto firmy BIG Kaiser Precision Tooling.

Wrzeciono główne obrabiarki wielozadaniowej musi się zablokować w celu toczenia i zwolnić w przypadku zastosowań obrotowych, a Coromant Capto przynosi korzyści tym maszynom. „Oprzyrządowanie zakłada, że oś B, rzeczywista głowica frezująca, przechyli się pod kątem 45°, aby zbliżyć się do części” — wyjaśnił Alan Miller, kierownik inżynierii w firmie BIG Kaiser Precision Tooling Inc., Elk Grove Village, Illinois. możemy umieścić narzędzie skrawające na linii środkowej wrzeciona, dzięki czemu generowany jest znacznie mniejszy moment obrotowy, a wrzeciono nie musi tak bardzo się opierać”. Wydłuża to żywotność wrzeciona, wywierając mniejszy nacisk na system blokujący, który utrzymuje wrzeciono nieruchomo podczas obracania.

„Jeśli chodzi o obrabiarkę wielozadaniową, Coromant Capto ma ogromny sens, ponieważ umożliwia połączenie zastosowań obrotowych i statycznych” — powiedział Godfrey.

Jeśli chodzi o obrabiarki wielozadaniowe, Coromant Capto ma około 40-procentowy udział w światowym rynku w porównaniu z 35-procentowym i 25-procentowym udziałem KM w przypadku posiadaczy BIG Plus HSK, BT i BIG Daishowa Seiki Co. Ltd. łącznie, według Sandvik Coromant. Jeśli chodzi o sprzedaż obrabiarek wielozadaniowych w 2008 r., Mills oszacował udział Coromant Capto na połowę, BIG Plus na jedną czwartą, HSK na 15 procent i KM na 10 procent.

Te lemiesze są przeznaczone do obrabiarek wielozadaniowych z interfejsem wrzeciona Coromant Capto, jak również tych, które wykorzystują Coromant Capto jako modułowy system narzędziowy wykorzystujący oprawki podstawowe z integracją Coromant Capto. Oprawka podstawowa ma konstrukcję ze stromym stożkiem lub HSK na górze i żeński obszar mocowania Coromant Capto na dole, a użytkownicy końcowi montują narzędzia skrawające i przedłużki w oprawce za pomocą śruby centralnej. Podstawowy uchwyt pozostaje w maszynie i tylko narzędzia tnące muszą być wymieniane.

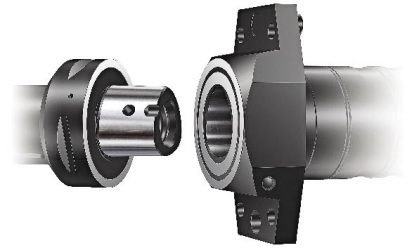

Dzięki uprzejmości Sandvik Coromant

Kiedy jego i jej powierzchnie Coromant Capto są ze sobą połączone, uzyskuje się pełny kontakt między powierzchniami kołnierzy.

„Kiedy umieszczasz podstawowy uchwyt w centrum obróbczym, masz teraz żeński wielokąt Coromant Capto, w który możesz włożyć dowolny typ narzędzia”, wyjaśnił Godfrey z Sandvik Coromant. „Dno podstawowego uchwytu ma powierzchnię uziemienia, która ma taką samą średnicę jak powierzchnia uziemienia na adapterze, do którego ma być podłączony. Kiedy zaciskasz ze sobą dwa narzędzia, te dwie powierzchnie stykają się ze sobą, co zapewnia kontakt czołowy”.

Mills oszacował, że około 8000 obrabiarek z obrotowymi wrzecionami jest wyposażonych we wrzeciona Coromant Capto, a znacznie więcej tokarek jest wyposażonych w sprzęgło. — Nie mam co do tego dobrego przypuszczenia — powiedział. „Może jeszcze setki tysięcy maszyn”.

Zastosowania centrów obróbczych

Inwazje Coromant Capto na centra obróbcze nie są tak wyraźne. Chociaż Coromant Capto ma 30-procentowy udział w światowym rynku narzędzi modułowych do centrów obróbczych, według Sandvik Coromant liczba tych obrabiarek z wrzecionami Coromant Capto jest niewielka. „Może tylko kilka warsztatów wysyła dedykowane centra obróbcze z wrzecionami Coromant Capto” — powiedział Godfrey.

Zamówienie obrabiarki z wrzecionem Coromant Capto nie stanowi poważnej przeszkody, ale magazyn narzędzi i ramię wymiany narzędzi musiałyby zostać wymienione, aby obsłużyć unikalne rowki chwytaka Coromant Capto do automatycznego zmieniacza narzędzi, które znajdują się na kołnierzu. „To naprawdę spada na konstruktorów obrabiarek” — powiedział Godfrey. „Jeżeli któregoś dnia zobaczą Coromant Capto jako opcję w całym warsztacie, będą zmotywowani do zainstalowania tej opcji wrzeciona we wszystkich swoich centrach obróbczych. Warsztat, który jest w pełni wyposażony w Coromant Capto, ma maksymalną elastyczność i najlepszą ekonomię, ponieważ może zminimalizować swój asortyment narzędzi”.

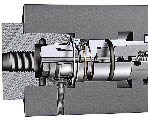

Dzięki uprzejmości Sandvik Coromant

Mechanizm zaciskowy do złącza Coromant Capto.

Elastyczność ta wynika z interfejsu Coromant Capto, który umożliwia wymianę narzędzi na różne obrabiarki, nawet jeśli warsztat zakupił je przy różnych okazjach. Modułowość systemu umożliwia zbudowanie narzędzia o odpowiedniej długości w oparciu o rozmiar elementu. „Najdłuższe zgromadzenie, jakie widziałem, trwało prawdopodobnie 26"lub 27"wraz z narzędziem Coromant Capto z tłumieniem drgań” — powiedział Godfrey.

Jednak bez konieczności wykonywania wielu zadań jednocześnie, użytkownicy końcowi częściej skłaniają się ku standardowym oprawkom narzędziowym o stromym stożku, które można szlifować na konwencjonalnych szlifierkach. Z kolei producenci narzędzi potrzebują zaawansowanych szlifierek CNC do produkcji stożka wielokątnego Coromant Capto, a także współrzędnościowej maszyny pomiarowej 3D do prawidłowego pomiaru i kwalifikacji, jak twierdzi Miller z firmy BIG Kaiser. „Narzędzia ze stromym stożkiem są znacznie łatwiejsze do wyprodukowania w dużych ilościach i przez większą liczbę producentów, więc dostępność narzędzi do wyboru ze stromym stożkiem jest znacznie większa” — powiedział. „Przejście na [Coromant] Capto z tradycyjnym pionowym lub poziomym centrum obróbczym to po prostu duży wydatek”.

Ponadto Miller powiedział, że w razie potrzeby regeneracja wrzeciona na obrabiarce nie jest możliwa ze względu na złożoność wielokąta i jego stożek 1:20. „Wrzeciono [Coromant] Capto należy całkowicie wyciągnąć i przebudować jako wkład” — powiedział.

„Szczerze mówiąc, na centrach obróbczych pierwszym wyborem jest prawdopodobnie nadal oprawka ze stromym stożkiem”, powiedział Godfrey, ale zauważył, że wprowadzenie rozmiaru C10 będzie bardziej atrakcyjne w zastosowaniach na centrach obróbczych, które zazwyczaj wymagają dużej ilości frezowania . Frezowanie wymaga większego momentu obrotowego i mocy niż w zastosowaniach statycznych, a grubszy i mocniejszy wielokąt nowego rozmiaru Coromant Capto oraz 100 mm powierzchni styku kołnierza zwiększają sztywność przy zginaniu. „Co więcej, siła ciągnąca sprzęgła będzie największa ze wszystkich rozmiarów” – powiedział Godfrey.

Mocowanie z gazem

Wrzeciona Coromant Capto do zastosowań obrotowych wykorzystują sprężynę gazową do uruchamiania mechanizmu mocującego zamiast standardowego mechanizmu sprężyny talerzowej Belleville. Ma to na celu zapewnienie stałej maksymalnej siły mocowania i dłuższej żywotności komponentów, ponieważ nie ma części mechanicznych, które mogłyby się zużywać. Zapewnia również dodatkową siłę ciągnącą, co zwiększa sztywność na zginanie i umożliwia lepszą równowagę w zastosowaniach wymagających dużych prędkości, ponieważ nie zawiera ruchomych części.

Mechanizm sprężyny talerzowej z czasem ulega zmęczeniu, a jego wytrzymałość mechaniczna spada.

„Dzięki podkładkom Belleville traciliśmy ciśnienie, dlatego opracowaliśmy ten unikalny mechanizm dociskowy ze sprężyną gazową” — powiedział Sandvik Coromant's Mills. Zauważył, że jeden klient, który przez 2 lata mierzył siły mocowania na obrabiarce wielozadaniowej Coromant Capto i centrum obróbczym ze stromym stożkiem wrzeciona CAT, stwierdził znaczny spadek siły mocowania w centrum obróbczym i brak w przypadku obrabiarki wielozadaniowej — mimo że obie maszyny są w tym samym wieku. „Jest wierzący” — powiedział Mills.

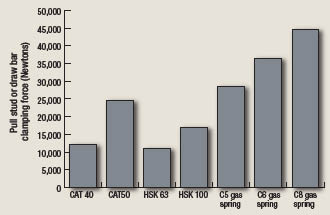

Nawet gdy jest nowy, siła docisku sworznia lub dyszla mechanizmu sprężyny gazowej jest większa niż mechanizmu sprężyny talerzowej uchwytu HSK 100 lub CAT 50 ze stromym stożkiem. Według Sandvik Coromant nacisk na dyszel dla oprawki HSK 100 wynosi około 16 000 N, około 25 000 N dla oprawki CAT 50 i 45 000 N dla oprawki C8 ze sprężyną gazową (patrz Tabela 1). „Możesz przyłożyć taką siłę do kształtu bez jego deformacji” – powiedział Mills. „Jeśli przyłożysz tak dużą siłę docisku do HSK, sprzęgło nie będzie fizycznie wystarczająco mocne [by oprzeć się deformacji]”.

Oprócz wysokiego poziomu powtarzalności systemu podczas montażu narzędzi, firma Rego-Fix Weber zwróciła uwagę, że pełny kontakt kołnierza z wrzecionem, który zapewnia Coromant Capto, oznacza, że wysokość osi Z zespołu narzędziowego jest wysoce powtarzalna. Dodał, że podczas obróbki z prędkością wrzeciona wynoszącą 20 000 obr./min lub wyższą wnęka wrzeciona o stromym stożku otwiera się nieznacznie, wciągając oprawkę narzędziową głębiej do wrzeciona i zmieniając wysokość osi Z. „Ponieważ oprawka [Coromant] Capto jest osadzona na wrzecionie, nie uzyskasz tego” — powiedział Weber. „Te same korzyści można uzyskać z BIG Plus i HSK, ale [Coromant] Capto to cały system w porównaniu z innymi, które są tylko indywidualnymi oprawkami”.

Tester Rego-Fix potwierdził. „Stwierdziliśmy, że system [Coromant] Capto zapewnia najlepsze możliwe połączenie między wrzecionem a oprawką narzędziową” — powiedział. „Z punktu widzenia precyzji i wydajności [Coromant] Capto jest bardzo bliski osadzania krawędzi skrawającej bezpośrednio w końcówce wrzeciona”.

Dzięki uprzejmości Sandvik Coromant

Tabela 1: Porównanie nacisku na dyszel w zastosowaniach obrotowych między oprawkami Coromant Capto z mechanizmem mocującym ze sprężyną gazową oraz oprawkami CAT o ostrym stożku i oprawkami HSK.

Chociaż narzędzia Coromant Capto są stosunkowo drogie, według Testera wraz z certyfikatem ISO cena oprawek Coromant Capto powinna spaść, ponieważ system ten w dalszym ciągu penetruje rynek i jest oferowany przez coraz większą liczbę producentów narzędzi.

Weber zauważył, że tak było w przypadku systemu ER, kiedy patent Rego-Fix wygasł w ostatniej dekadzie i stał się otwartym standardem DIN 6499.

„Dostępność i konkurencja z pewnością pomogą użytkownikowi końcowemu” — powiedział Miller. „Byłbym jednak trochę ostrożny, ponieważ [Coromant] Capto jest tak złożonym profilem do szlifowania, że niektórym z tych producentów zajmie dużo czasu, aby zrobić to dobrze”.

To, czy Coromant Capto wejdzie na rynki VMC i HMC, dopiero się okaże, ale perspektywy dla zastosowań tokarsko-frezarskich są obiecujące. „Będzie to standard dla maszyn wielozadaniowych” — powiedział Tester. CTE

O autorze: Alan Richter jest redaktorem Cutting Tool Engineering, dołączył do tej publikacji w 2000 roku. Skontaktuj się z nim pod numerem (847) 714-0175 lub alanr@jwr.com.